實時掌控市場動向

發表時間:2021-03-22 訪問量:

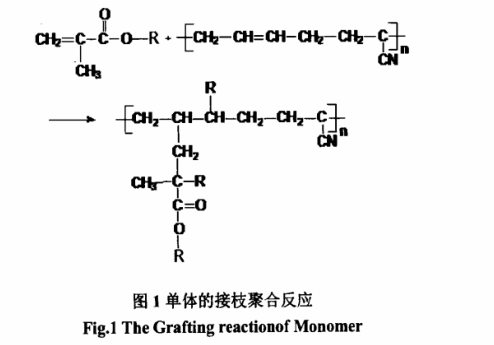

隨若科技進步,膠粘劑的應用領域及使用環境都發生了巨大的變化。丙烯酸酯結構膠(SGA)因各項性能優異而應用廣泛,但其韌性差,體系玻璃化溫度高,使其在低溫環境下或冷熱交變的特殊環境下的應用受到極大限制。這是因為在外界溫度不斷變化時,固化后的聚合物膠層也在隨之熱脹冷縮發生形變,其后在自身回彈性能的作用下恢復初始狀態:但是當外界溫度變化使聚合物膠層的形變超出自身回彈性能承受范圍時,聚合物膠層就喪失了回彈性能,導致力學性能大幅衰減,出現斷裂甚至脫膠,普通SGA經過冷熱沖擊老化后,強度會衰減50%以上,以致不能應用于某些環境嚴苛的室外環境。為改變此狀況,本文通過添加玻璃化溫度低,同時具有較強極性官能團的甲基丙烯酸羥內酯,在氧化還原體系作用下,引發自由基聚合,使其接枝到聚合物主鏈上(如圖1所示),增加聚合物的交聯密度,降低聚合物體系玻璃化溫度,提高韌性,使耐冷熱交變性能得到改進,制備出一種耐冷熱沖擊性Ls

能優異的丙烯酸酯結構膠。文中重點研究了不同單體的用量對SGA結構膠強度變化的影響及作用機理,為制備性能優良的丙烯酸酯結構膠提供有價值的參考。

一、實驗部分

1.1主要原料

基料:甲基丙烯酸甲酯(MMA)、丁腈橡膠(NBR)、甲基內烯酸羥乙酯(HEMA)、甲基內州酸(MAA)、過氧類引發劑、硫脲類促進劑、阻聚劑,均為市售工業品。

單體:甲基丙烯酸異辛酯(EHMA)、甲基丙烯酸羥內酯(2-HPMA)、甲基內烯酸甲氧基乙酯(MEMA)、癸二酸:辛酯(DOS),均為市售工業品。

1.2制備方法

1.2.1甲組分的制備

(1)將丁腈橡膠在開煉機上塑煉,薄通10次后出片,備用。

(2)將MMA,NBR、HEMA.MAA按配比投入反應釜,通冷卻水,攪拌至NBR完個溶解。

(3)加入促進劑,攪拌均勻

(4)加入單體,制備出不同樣品待用(每次加入不同單體進行制備)

1.2.2乙組分的制備

(1)將MMA、NBR,HEMA、阻聚劑按配比投入反應釜,通冷卻水攪排至NBR完全溶解。

(2)加入MAA、引發劑攪拌均勻。

1.3性能測試

1.3:1試片制備

25mmx80mmx2mm鍍鋅鋼板以油精或內酮清洗表面,晾干。將甲乙組分按體積比1:I混合均勻,刮涂在鍍鋅鋼板表面,搭接并用模具固定,室溫固化24h.

1.3.2拉伸剪切強度測試

參照GB/T7124標準在萬能材料拉力機上進行。

1.3.3老化性能測試

冷熱沖擊老化:將粘接好的試片,放入冷熱沖擊試驗箱中。調節試驗條件,80℃x1h--40Cxlh,為一個循環,其中溫度轉換時間≤5min,100個循環后取出后在室溫下放置1h,在萬能電了拉力機上進行剪切強度測試(拉伸速度為5mm/min)

二、結果與討論

2.1甲組分中不同種類單體的用量對常溫力學性能的影響

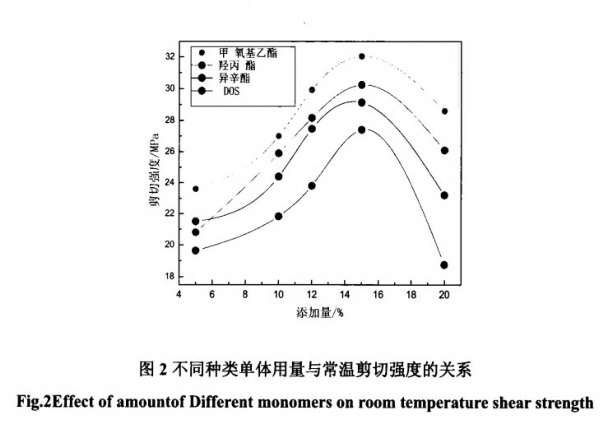

使用不同單體對SGA常溫力學性能的影響見圖2

分別在甲組分中加入不同種類單體,在相同的反應條件下進行接枝聚合反應。圖2給出了不同種類單體的用量與常溫剪切強度的關系曲線。從圖2中可以清楚的看出,隨著單體用量的增加,剪切強度呈現先增大后減小的趨勢。

原因是當單體逐漸增加時,聚合物體系的交聯密度不斷增大,結構緊圍,剪切強度逐浙上升。當單體用量大于15%時,過量的單體不再參與接枝聚合反應,在包裹效應的作用下,無法和單體接觸“,游離于體系中,成為外增塑劑,使剪切強度下降。

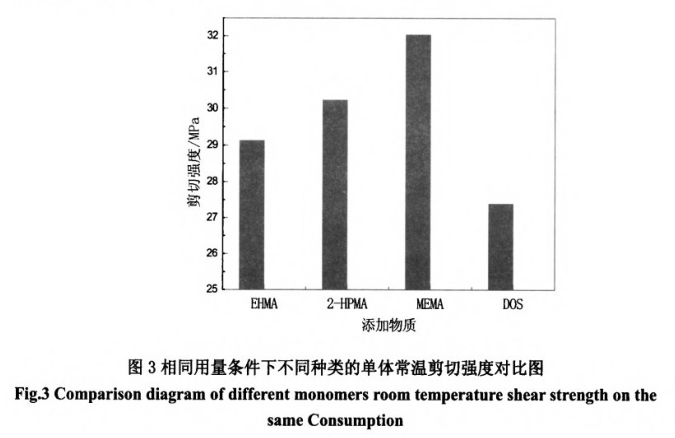

從圖2中選取添加量為15%的數據,繪制成不同種類單體同一用量條件下與常溫剪切強度的關系曲線。結果圖3所示。

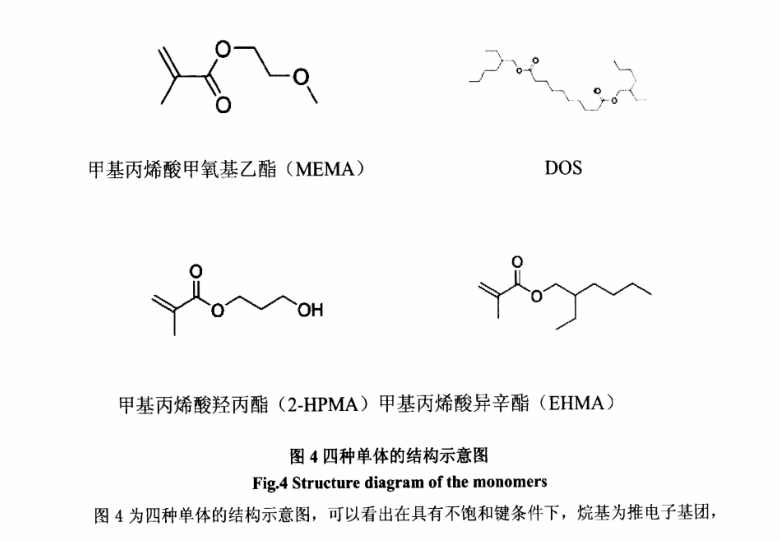

由圖3可以看出,在四種單體中,添加甲基丙烯酸甲氧基乙酯對剪切強度的提升最大達到32MPa.這足由于甲基丙烯酸甲氧基乙酯在發生接枝聚合后暴露在外側的官能團甲氧基作為吸電子基團,具有較強的電負性(電負性比較:甲基丙烯酸甲氧基乙酯》甲基丙烯酸羥丙酯>甲基丙烯酸異辛酯》DOS),能夠增強聚合物體系中分子鏈間的分子間作用力和靜電作用,同時能夠更好的與被粘材料表面接觸,故添加甲基丙烯酸甲氧基乙酯具有最好的常溫剪切強度。四種單體的結構式見圖4

DOS具有雙烷基,則電負性:甲基丙烯酸異辛酯》DOS.同時H原子的供電能力大于甲基,則電負性:甲基丙烯酸甲氧基乙酯》甲基丙烯酸羥丙酯。而羥基做為吸電子基團,電負性大于烷基,由此得出關于電負性大小的排列順序:甲基丙烯酸甲氧基乙酯》甲基丙烯酸羥丙酯>甲基丙烯酸異辛酯》DOS.因此在常溫條件下,用量為15%時,添加甲基丙烯酸甲氧基乙酯強度最好為32MPa,添加甲基丙烯酸羥丙酯次之,為30.1MPa.

2.3甲組分中不同種類單體的用量對冷熱沖擊老化性能的影響

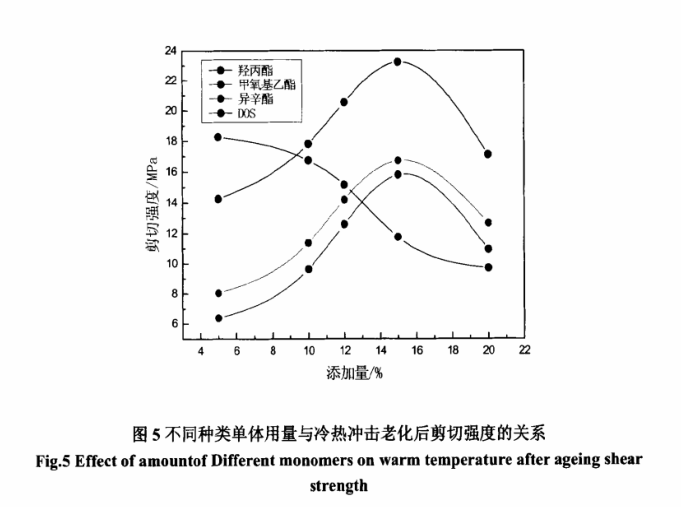

使用不同種類單體對SGA冷熱沖擊老化后剪切強度的影響見圖5:

使用不同種類單體,在相同的反應條件下進行接枝聚合反應。圖5給出了不同種類單體用量與冷熱沖擊老化后剪切強度的關系曲線。從圖5中可以清楚的看出,隨著甲基丙烯酸羥丙酯,甲基丙烯酸異辛酯,甲基丙烯酸甲氧基乙酯用量的增加,剪切強度呈現先增大后減小的趨勢。出現該趨勢的原因與圖2的解釋一致,由于交聯密度的增加,強度增加,當用量大于15%時,由于增塑作用”,強度下降。

但是隨著DOS用量的增加,剪切強度是逐漸減小。從圖中可以看出,強度曲線是先緩慢降低,后迅速降低,這是因為單體用量增加所導致的交聯密度上升,在一定程度上延緩了強度的衰減,之后隨著用量的增大,由于增塑作用的出現,導致強度迅速降低。

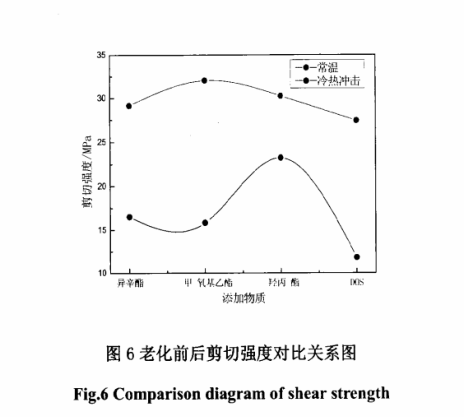

取圖2和圖5中15%用量的數據,繪制了常溫剪切強度與冷熱沖擊老化后剪切強度對比圖,如圖6所示。

四種單體經冷熱沖擊老化,強度均出現衰減。其中添加甲基丙烯酸羥丙酯,衰減率最低,為20%.經過冷熱沖擊老化后,強度出現衰減的原因分析如下:冷熱沖擊老化是高低溫不斷循環交替的一個過程,其范圍是-40℃~80℃.固化后膠層能否保持較好強度的關鍵是整個聚合。

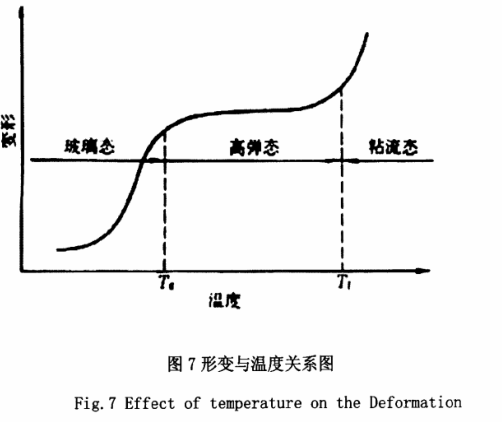

物體系的玻璃化溫度。原因如下圖7所示:

當環境溫度高于聚合物體系玻璃化溫度(Tg)而低于粘流溫度(Tr)時,聚合物體系處于高彈態,當體系受到外力作用或因溫差變化引起熱脹冷縮時,具有較好的回彈性能。當環境溫度低于聚合物體系玻璃化溫度時,漿合物體系處于玻璃態,此時基本喪失了回彈性能,在受到外力作用或發生熱脹冷縮后,不能回彈則造成內部結構破壞,從而強度下降.

從表1中可以看出,甲基丙烯酸羥丙酯的衰減率最小,筆者認為是由于甲基丙烯酸羥丙酯的官能團為直連結構,無支鏈,空間位阻小,同時極性小于甲基丙烯酸甲氧基乙酯,則含有甲基內烯酸羥丙酯的聚合物體系的玻璃化溫度小于含有甲基丙烯酸甲氧基乙酯的聚合物體系的玻璃化溫度,于是具有較好回彈能力,使衰減率小于甲基丙烯酸甲氧基乙酯。同時,由于甲基丙烯酸羥丙酯具有羥基基團,能夠與鄰近的氧形成結構穩定的氫鍵,使其具有更好的本體強度,因此衰減率也小于甲基丙烯酸異辛酯。綜上,在冷熱沖擊條件下,甲基丙烯酸羥丙酯具有更好的耐老化性能,添加15%時,老化后強度為23.23MPa,衰減率為23%.

三、結論

通過進行系列實驗,對不同單體對丙烯酸酯結構膠性能的影響進行了深入分析,并探索其最佳用量,制得了常溫及耐冷熱沖擊性能良好的丙烯酸酯結構膠。綜合分析認為,當甲組分中甲基內烯酸羥丙酯的用量為15%時,其綜合性能最佳,常溫剪切強度為30.1MPa,冷熱沖擊老化后剪切強度為23.23MPa,衰減率為23%.

膠粘事業部

華南負責人:詹紅兵15118409165

華東負責人:張振13073353892

家具·箱包·塑料·包裝事業部

華南負責人:蔡婷婷13929477992

華東負責人:陳濤13790278052

郵箱:kejian@kejian-tech.com